Listopad 2019 Raport Wyniki badań metalograficznych i wytrzymałościowych rury TT PE DN 500 wykonanych na zlecenie MPWiK Wrocław WYWIAD Bezawaryjność rurociągów z żeliwa sferoidalnego Realizacje PRZEBUDOWA JEDNEJ Z GŁÓWNCH MAGISTRALI WODOCIĄGOWYCH W zAKOPANEM www.sgpam.pl

4 WYWIAD Wywiad z Tomaszem Fuskiem na temat bezawaryjności rurociągów z żeliwa sferoidalnego Raport numeru 6 Wyniki badań metalograficznych i wytrzymałościowych rury wodociągowej TT PE DN 500 wykonanych na zlecenie MPWiK Wrocław zgodnie z normą PN-EN 545:2010 przez niezależną polską jednostkę badawczą – Machinefish Materials & Technologies 17 Nowości i wydarzenia 18 Nowości i wydarzenia 18 Nowości i wydarzenia 19 Nowości i wydarzenia 19 Nowości i wydarzenia 20 Realizacje 22 Realizacje Poszerzyliśmy ofertę armatury specjalistycznej Podsumowanie targów WOD-KAN 2019 w Bydgoszczy Podsumowanie konkursu fotograficznego „Właz PAM z wakacji” Zmiana lokalizacji magazynu Saint-Gobain PAM w woj. mazowieckim Szkolenie z zakresu użycia nowoczesnych aplikacji wspomagających pracę projektanta na Mazowszu Przewierty HDD rurami z żeliwa sferoidalnego w Bydgoszczy i Gdańsku Przebudowa jednej z głównych magistrali wodociągowych w Zakopanem STOPKA REDAKCYJNA Dyrektor: Tomasz Fusek Redaktor: Aleksandra Puzyno Autorzy tekstów: Krzysztof Napierała, Aleksandra Puzyno, Dominika Nowak, Maciej Lachowicz, Adrian Warzecha, Sara Karmańska, Krzysztof Ślimak, Jacek Lesiecki, Krzysztof Drzyzga Adres: Saint-Gobain Construction Products Polska Sp. z o.o., ul. Okrężna 16, 44-100 Gliwice Tytuł i wydanie: Świat Sferoidealny, nr 04/2019 Zdjęcie na okładce: Wymiana ponad 100-letniego wodociągu z żeliwa szarego na nowy z żeliwa sferoidalnego w Zakopanem Autor zdjęcia: Krzysztof Napierała 3

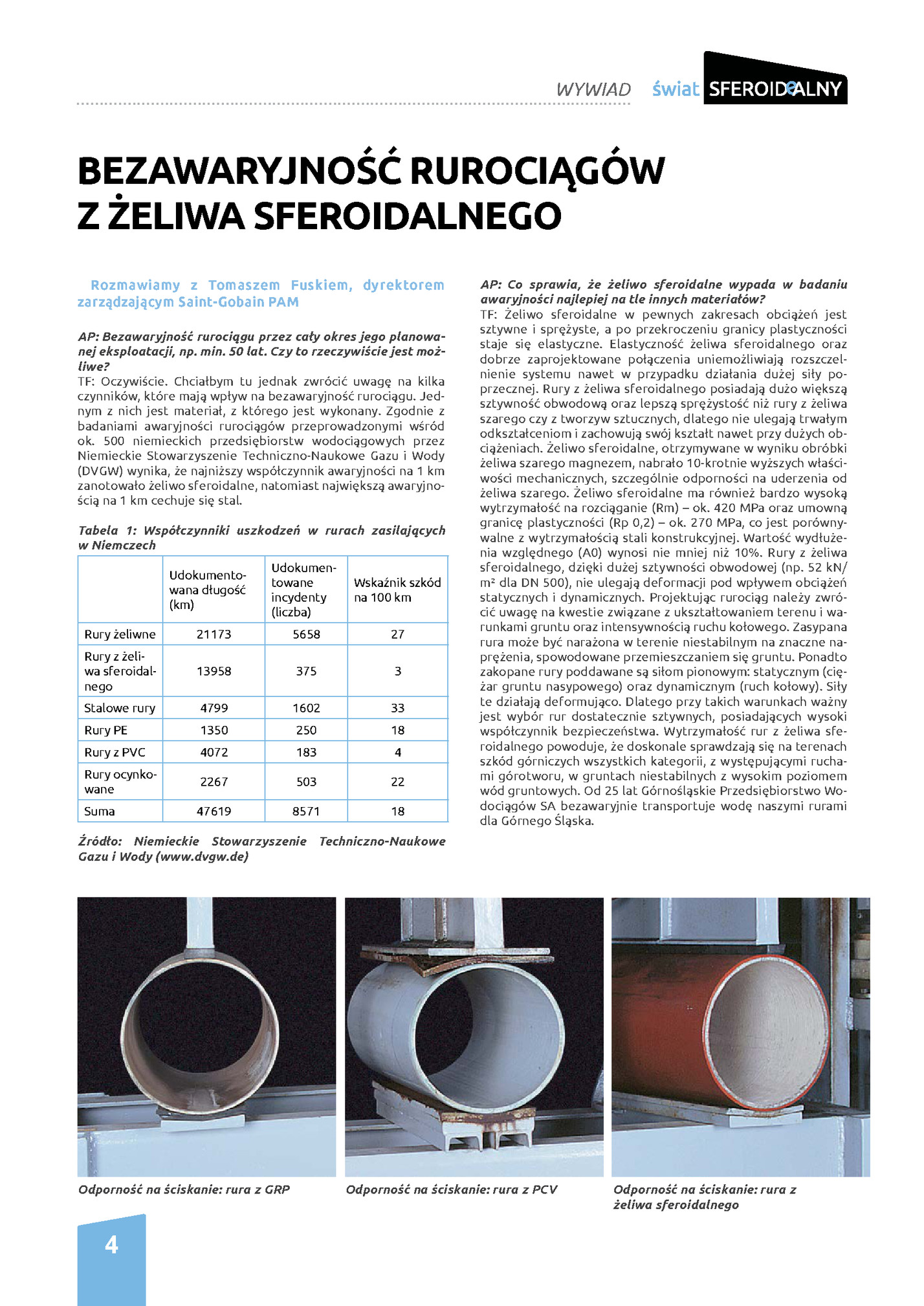

Bezawaryjność rurociągów z żeliwa sferoidalnego WYWIAD Tabela 2: charakterystyka żeliwa sferoidalnego AP: Bezawaryjność rurociągu przez cały okres jego planowanej eksploatacji, np. min. 50 lat. Czy to rzeczywiście jest możliwe? TF: Oczywiście. Chciałbym tu jednak zwrócić uwagę na kilka czynników, które mają wpływ na bezawaryjność rurociągu. Jednym z nich jest materiał, z którego jest wykonany. Zgodnie z badaniami awaryjności rurociągów przeprowadzonymi wśród ok. 500 niemieckich przedsiębiorstw wodociągowych przez Niemieckie Stowarzyszenie Techniczno-Naukowe Gazu i Wody (DVGW) wynika, że najniższy współczynnik awaryjności na 1 km zanotowało żeliwo sferoidalne, natomiast największą awaryjnością na 1 km cechuje się stal. Tabela 1: Współczynniki uszkodzeń w rurach zasilających w Niemczech Udokumentowana długość (km) Udokumentowane incydenty (liczba) Wskaźnik szkód na 100 km Rury żeliwne 21173 5658 27 Rury z żeliwa sferoidalnego 13958 375 3 Stalowe rury 4799 1602 33 Rury PE 1350 250 18 Rury z PVC 4072 183 4 Rury ocynkowane 2267 503 22 Suma 47619 8571 18 Źródło: Niemieckie Stowarzyszenie Gazu i Wody (www.dvgw.de) Odporność na ściskanie: rura z GRP 4 AP: Co sprawia, że żeliwo sferoidalne wypada w badaniu awaryjności najlepiej na tle innych materiałów? TF: Żeliwo sferoidalne w pewnych zakresach obciążeń jest sztywne i sprężyste, a po przekroczeniu granicy plastyczności staje się elastyczne. Elastyczność żeliwa sferoidalnego oraz dobrze zaprojektowane połączenia uniemożliwiają rozszczelnienie systemu nawet w przypadku działania dużej siły poprzecznej. Rury z żeliwa sferoidalnego posiadają dużo większą sztywność obwodową oraz lepszą sprężystość niż rury z żeliwa szarego czy z tworzyw sztucznych, dlatego nie ulegają trwałym odkształceniom i zachowują swój kształt nawet przy dużych obciążeniach. Żeliwo sferoidalne, otrzymywane w wyniku obróbki żeliwa szarego magnezem, nabrało 10-krotnie wyższych właściwości mechanicznych, szczególnie odporności na uderzenia od żeliwa szarego. Żeliwo sferoidalne ma również bardzo wysoką wytrzymałość na rozciąganie (Rm) – ok. 420 MPa oraz umowną granicę plastyczności (Rp 0,2) – ok. 270 MPa, co jest porównywalne z wytrzymałością stali konstrukcyjnej. Wartość wydłużenia względnego (A0) wynosi nie mniej niż 10%. Rury z żeliwa sferoidalnego, dzięki dużej sztywności obwodowej (np. 52 kN/ m² dla DN 500), nie ulegają deformacji pod wpływem obciążeń statycznych i dynamicznych. Projektując rurociąg należy zwrócić uwagę na kwestie związane z ukształtowaniem terenu i warunkami gruntu oraz intensywnością ruchu kołowego. Zasypana rura może być narażona w terenie niestabilnym na znaczne naprężenia, spowodowane przemieszczaniem się gruntu. Ponadto zakopane rury poddawane są siłom pionowym: statycznym (ciężar gruntu nasypowego) oraz dynamicznym (ruch kołowy). Siły te działają deformująco. Dlatego przy takich warunkach ważny jest wybór rur dostatecznie sztywnych, posiadających wysoki współczynnik bezpieczeństwa. Wytrzymałość rur z żeliwa sferoidalnego powoduje, że doskonale sprawdzają się na terenach szkód górniczych wszystkich kategorii, z występującymi ruchami górotworu, w gruntach niestabilnych z wysokim poziomem wód gruntowych. Od 25 lat Górnośląskie Przedsiębiorstwo Wodociągów SA bezawaryjnie transportuje wodę naszymi rurami dla Górnego Śląska. Rury Kształtki Minimalna wytrzymałość na rozciąganie RM [N/mm2) 420 420 Granica plastyczności Rp0,2 300 300 Wydłuzenie (dla średnicy do DN 1000) (%) Rozmawiamy z Tomaszem Fuskiem, dyrektorem zarządzającym Saint-Gobain PAM Charakterystyka 10 Wydłużenie względne (dla średnicy powyżej DN 1000) (%) 7 Twardość w skali Brinella 230 5 250 AP: Wspomniał Pan o kilku czynnikach, które – poza materiałem - mają wpływ na bezawaryjność rurociągu. Jakie to są pozostałe czynniki? TF: Budowa rurociągu to proces, w którym bierze udział wielu „aktorów”, a każdy z nich ma inną rolę, ale tak samo istotny wpływ na jego bezawaryjność. Na początku jest inwestor, którego zadaniem jest opracowanie SIWZ zgodnie z wymaganiami normy. Wymagania inwestora trzeba przełożyć na projekt. Projektant musi wykonać wiele czasochłonnych obliczeń, które potwierdzą, że rurociąg zaprojektowany z tego materiału i połączony w taki właśnie sposób zapewni bezawaryjną eksploatację przez minimalny okres wyznaczony przez inwestora. Często wymaga to również bardzo dobrej znajomości bieżącej oferty firm produkujących rury i kształtki, ponieważ technologia produkcji się zmienia, a wraz z nią zmieniają się produkty. Co roku wprowadzamy do oferty nowe rozwiązania, a wycofujemy z niej produkty, które nie znalazły rynku zbytu. miastach w Polsce. Organizujemy także szkolenia dla pracowników inwestora, biur projektowych i firm wykonawczych w ich siedzibie. Wystarczy, że klient skontaktuje się z właściwym menedżerem regionu i zadeklaruje taką potrzebę. Wielu naszych menedżerów sprzedaży posiada wykształcenie kierunkowe oraz praktyczne doświadczenie zdobyte w firmach wykonawczych, dlatego chętnie doradzają przy doborze odpowiednich materiałów. Dodatkowo, aby uprościć projektowanie rurociągów z żeliwa sferoidalnego nasi inżynierowie przygotowali - z myślą o projektantach - bezpłatny kalkulator PAM TOOLS, który umożliwia wykonywanie kilku wariantów obliczeń w kilka minut. Do tej pory takie obliczenia zajmowały wiele godzin. Dzięki kalkulatorowi można szybko obliczyć dopuszczalne ciśnienie robocze, straty hydrauliczne czy przykładowo kotwienie połączeń. Tę aplikację kierujemy także do firm wykonawczych, ponieważ na nich spoczywa odpowiedzialność za właściwy montaż rurociągu zgodnie z projektem. Kalkulator pokazuje maksymalną czy minimalną wysokość przykrycia dla konkretnego systemu z żeliwa sferoidalnego o konkretnej średnicy dla różnych kategorii gruntu. Wizją naszej firmy jest tworzenie systemów, które posłużą naszym klientom na minimum 100 lat bez awarii. Aby to było możliwe inwestujemy w edukację naszych pracowników i klientów poprzez szkolenia oraz liczne prezentacje naszych rozwiązań. Wierzymy, że połączenie dobrej jakości produktów z kompetentnymi pracownikami biorącymi udział w procesie budowy rurociągu to najlepsza droga do jego bezawaryjności. AP: Dziękuję za rozmowę. Rozmawiała Aleksandra Puzyno AP: Czy projektant może liczyć na wsparcie techniczne firmy? TF: Raz do roku organizujemy szkolenie z nowości produktowych w siedzibie firmy w Gliwicach, na które zapraszamy każdą zainteresowaną osobę. O szczegółach informujemy na naszej stronie internetowej. Następne szkolenie planujemy zorganizować w drugim kwartale 2020. Współpracujemy również z Gazetą Millennium, z którą prowadzimy szkolenia w kilku dużych Techniczno-Naukowe Odporność na ściskanie: rura z PCV Odporność na ściskanie: rura z żeliwa sferoidalnego 5

Wyniki badań metalograficznych i wytrzymałościowych rury wodociągowej TT PE DN 500 z żeliwa sferoidalnego wykonanych na zlecenie MPWiK Wrocław zgodnie z normą PN-EN 545:2010 przez niezależną polską jednostkę badawczą – Machinefish Materials&Technologies. Pod koniec czerwca 2019 roku oddano do użytku nowo wybudowaną trasę tramwajową w ulicy Hubskiej na odcinku od ulicy Glinianej do ulicy Dyrekcyjnej we Wrocławiu. Inwestorem tego projektu była Gmina Wrocław oraz MPWiK SA we Wrocławiu. Nowe torowisko na ulicy Hubskiej było bardzo potrzebne z punktu widzenia komunikacji tramwajowej we Wrocławiu. Ta inwestycja miała na celu uniknięcie korków tramwajowych oraz połączenie torowiskiem całego południa Wrocławia z centrum miasta. Przy okazji wyremontowano drogę, powstały nowe chodniki i ścieżki rowerowe oraz zmodernizowana została cała podziemna sieć wodociągowa. Z uwagi na to, że projektowany przewód magistralny jest zlokalizowany blisko powstałego torowiska tramwajowego oraz pod nim – przez co istnieje możliwość wystąpienia prądów błądzących – do budowy sieci wodociągowych zastosowano prawie 900 mb rur z żeliwa sferoidalnego TT PE DN 500 o połączeniu automatycznym blokowanym z napawanym garbem w klasach zgodnych z normą PN-EN 545:2010 „Rury, kształtki z żeliwa sferoidalnego oraz ich połączenia do budowy rurociągów wodnych. Wymagania i metody badań”. Przyjęto rury klasy C 40 o min. grubości ścianki 7,5 mm z dodatkową powłoką z PE. Dodatkowo złącza tych rur były 6 systemowo zabezpieczone rękawami z folii termokurczliwej. W celu potwierdzenia zgodności produktu ze specyfikacją projektową oraz wytycznymi MPWIK SA we Wrocławiu i PN-EN 545:2010, inwestor wybrał niezależną polską jednostkę badawczą, która wykonała badanie metalograficzne i wytrzymałościowe rury wodociągowej TT PE DN 500 z żeliwa sferoidalnego. Poniżej przedstawiamy w całości sprawozdanie z wyników tych badań. 1. Przedmiot badań Przedmiotem badań były rury TT PE (DN 500) przeznaczone do montażu jako część instalacji wodociągowej ulicy Hubskiej we Wrocławiu. Podczas wizji lokalnej na terenie budowy wytypowano fragmenty rury przeznaczone do dalszych badań. Raport numeru 2. Cel i zakres badań Badania miały na celu ocenę zgodności wybranych parametrów rury z wymaganiami Zamawiającego oraz normy PN-EN 545:2010. Zakres badań wg oferty nr 171204/K/327 obejmował: 1. Wizję lokalną na terenie inwestycji. Wytypowanie miejsca pobrania próbki do badań. Wstępną próbkę z rury pobiera Zamawiający. 2. Przygotowanie próbek do badań laboratoryjnych: mikroskopowych, pomiarów twardości, badań wytrzymałościowych. Przygotowanie zgładów metalograficznych. 3. Wykonanie badań mikroskopowych z zastosowaniem mikroskopii świetlnej lub/i skaningowej celem identyfikacji mikrostruktury, jej rodzaju i jakości. Ocena cech wydzieleń grafitu wg PN-EN ISO 945-1:2008. Badania nieobjęte zakresem akredytacji. 4. Wykonanie pomiarów twardości metodą Brinella wg PN-EN ISO 6506-1:2014-12 i PN-EN 545:2010. 5. Pobranie i wykonanie min. 3 próbek wytrzymałościowych w kierunku wzdłużnym do osi rurociągu zgodnie z normą PN EN ISO 6892-1:2010 oraz normą PN-EN 545:2010. 6. Wykonanie statycznej próby rozciągania materiału rury zgodnie z normą PN-EN ISO 6892-1:2010 metoda B30 i PN-EN 545:2010 z wykorzystaniem maszyny wytrzymałościowej Zwick-Roell Z100 THW (2014 r). Określenie wytrzymałości na rozciąganie Rm, granicy plastyczności Re (Rp0,2), wydłużenia A. 7. Wykonanie pomiaru grubości warstwy cynkowej zgodnie z EN 545:2010 oraz PN-EN ISO 1463:2004 i przeliczenie grubości powłoki na masę jednostkową powłoki zgodnie z PN-EN ISO 1460:2001. Pomiar grubości powłoki będzie wykonany w 5 miejscach pobranej próbki, a następnie wynik zostanie uśredniony. Badania nieobjęte zakresem akredytacji. 8. Wykonanie mikroanalizy składu chemicznego powłoki cynkowej metodą EDS/EDX z zastosowaniem mikroskopii skaningowej. Badania nieobjęte zakresem akredytacji. 9. Wykonanie pomiaru grubości warstwy polimerowej na zewnętrznej powierzchni rury oraz warstwy cementowej na wewnętrznej powierzchni rury. Wykonanie pomiaru w pięciu miejscach metodą mechaniczną lub/i mikroskopową zgodnie z normą PN-EN ISO 3882:2004. Badania nieobjęte zakresem akredytacji. 10. Analiza wyników badań i norm przedmiotowych, odniesienie do stosowanych przez Zamawiającego wymogów dla rurociągów, opracowanie raportu w języku polskim. 3. Metodyka badań Rys. 1.1. Widok ogólny rur przeznaczonych do badań. Zastosowano następujące metody badań: • dokumentację fotograficzną wykonano przy pomocy aparatu cyfrowego Nikon D3200, • badania mikroskopowe wykonano za pomocą mikroskopu stereoskopowego Leica M205 C oraz mikroskopu metalograficznego Leica DM6000 M, • mikroanalizę składu chemicznego wykonano przy użyciu skaningowego mikroskopu elektronowego sprzężonego z modułem EDS/EDX, • pomiary twardości HBW 2,5/187,5, przeprowadzono sposobem Brinella wg PN-EN ISO 6506-1:2014 z zastosowaniem wgłębnika o średnicy 2,5 mm i obciążenia 187,5 kg. Badanie przeprowadzono przy użyciu twardościomierza Zwick Roell ZHU 8187,5 LKV, • statyczną próbę rozciągania w temperaturze pokojowej przeprowadzono wg normy PN-EN ISO 68921:2010, metoda B30. Badanie wykonano przy użyciu maszyny wytrzymałościowej Zwick-Roell Z100 THW wyposażonej w automatyczny ekstensometr makroXtens® II. 4. Badania mikroskopowe Próbki do badań mikroskopowych pobrano w taki sposób, że płaszczyzna cięcia była prostopadła do powierzchni rury. Przekrój przeznaczony do obserwacji mikroskopowych oznaczono czerwoną linią na Rys. 4 .2. a b Rys. 4.1. Widok ogólny fragmentu rury: a) powierzchnia od strony wewnętrznej – widoczna warstwa cementowa, b) powierzchnia od strony zewnętrznej – powłoka polimerowa. powłoka polietylenowa żeliwo warstwa cementowa Rys. 4.2. Obraz makroskopowy przekroju poprzecznego ścianki rury wraz z oznaczeniem poszczególnych warstw oraz przekroju pobrania próbki do badań mikroskopowych 7

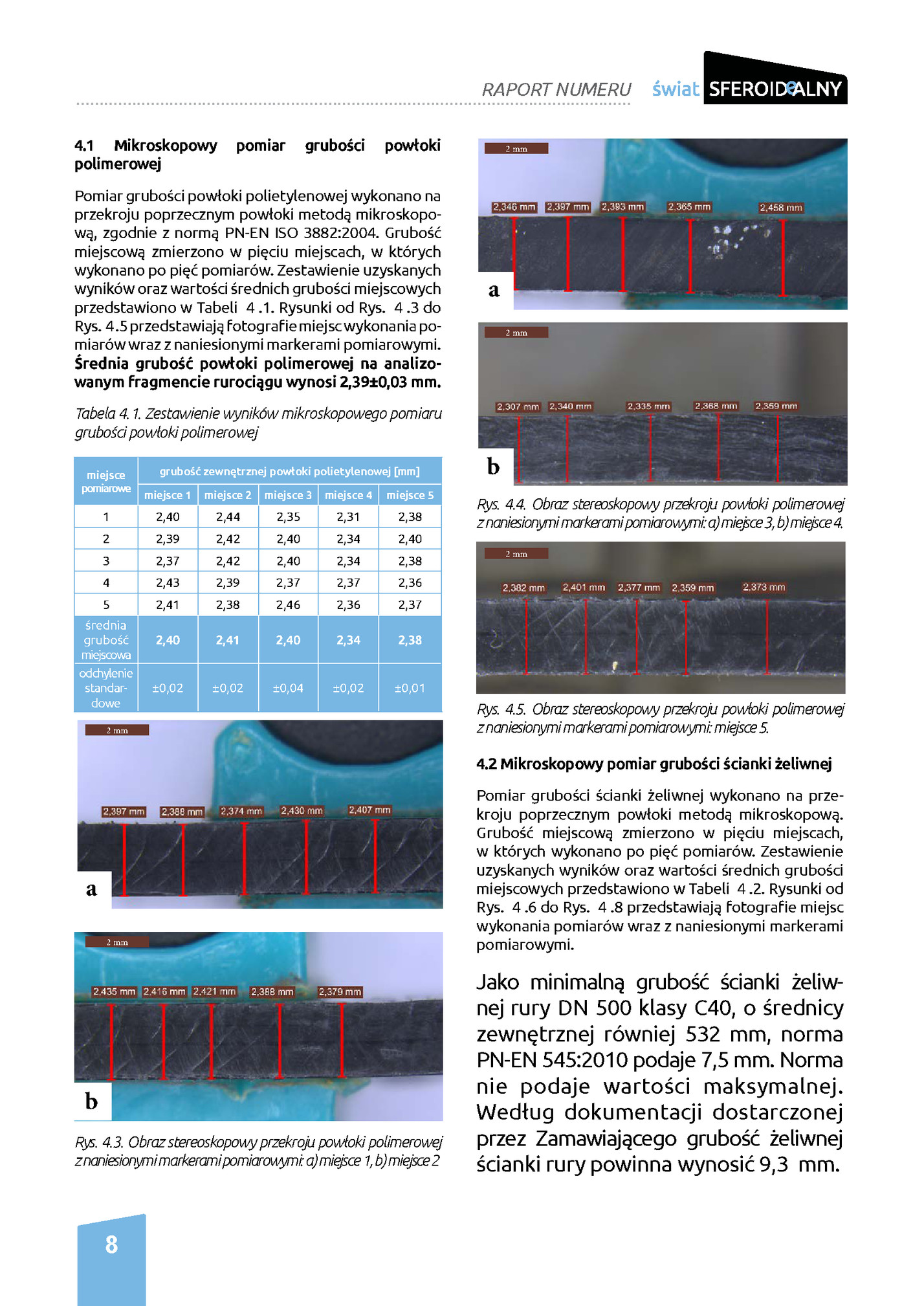

4.1 Mikroskopowy polimerowej pomiar grubości powłoki Pomiar grubości powłoki polietylenowej wykonano na przekroju poprzecznym powłoki metodą mikroskopową, zgodnie z normą PN-EN ISO 3882:2004. Grubość miejscową zmierzono w pięciu miejscach, w których wykonano po pięć pomiarów. Zestawienie uzyskanych wyników oraz wartości średnich grubości miejscowych przedstawiono w Tabeli 4 .1. Rysunki od Rys. 4 .3 do Rys. 4 .5 przedstawiają fotografie miejsc wykonania pomiarów wraz z naniesionymi markerami pomiarowymi. Średnia grubość powłoki polimerowej na analizowanym fragmencie rurociągu wynosi 2,39±0,03 mm. 2 mm Raport numeru Zmierzona średnia grubość ścianki żeliwnej badanego rurociągu wynosi 10,2±0,1 mm. Rura spełnia wymagania normy co do grubości ścianki żeliwnej. Tabela 4.2. Zestawienie wyników mikroskopowego pomiaru a grubości żeliwnej ścianki rury. 2 mm miejsce pomiarowe miejsce pomiarowe miejsce 1 miejsce 2 miejsce 3 miejsce 4 miejsce 5 1 2,40 2,44 2,35 2,31 2,38 2 2,39 2,42 2,40 2,34 2,37 2,42 2,40 2,34 2,38 4 2,43 2,39 2,37 2,37 2,41 2,38 2,46 2,36 2,41 2,40 2,34 miejsce 4 10,11 10,13 10,34 10,34 10,35 10,20 9,90 10,15 10,12 10,30 3 10,16 10,22 10,04 10,35 10,27 10,14 10,14 10,16 10,38 10,26 5 b 10,16 10,21 10,35 10,30 10,29 10,15 10,12 10,21 10,30 10,29 ±0,03 ±0,13 ±0,13 ±0,10 ±0,04 średnia grubość miejscowa odchylenie standardowe 2,38 średnia grubość miejscowa odchylenie standardowe Rys. 4.4. Obraz stereoskopowy przekroju powłoki polimerowej z naniesionymi markerami pomiarowymi: a) miejsce 3, b) miejsce 4. 2 mm 2 mm 2 mm Dokumentacja dostarczona przez Zamawiającego nie podaje grubości warstwy cementowej. Norma PN-EN 545:2010 jako grubość nominalną wewnętrznej warstwy cementowej dla rur DN500 podaje 5 mm. Maksymalna odchyłka wynosi -2 mm. Zmierzona średnia grubość warstwy cementowej badanego rurociągu wynosi 8,2±0,1 mm. Rura spełnia wymagania normy co do grubości wewnętrznej warstwy cementowej. Tabela 4.3. Zestawienie wyników mikroskopowego ±0,02 ±0,02 ±0,04 ±0,02 ±0,01 2 mm Rys. 4.5. Obraz stereoskopowy przekroju powłoki polimerowej z naniesionymi markerami pomiarowymi: miejsce 5. 4.2 Mikroskopowy pomiar grubości ścianki żeliwnej a 2 mm b Rys. 4.3. Obraz stereoskopowy przekroju powłoki polimerowej z naniesionymi markerami pomiarowymi: a) miejsce 1, b) miejsce 2 8 Pomiar grubości wewnętrznej warstwy cementowej wykonano na przekroju poprzecznym warstwy metodą mikroskopową. Grubość miejscową zmierzono w pięciu miejscach, w których wykonano po pięć pomiarów. Zestawienie uzyskanych wyników oraz wartości średnich grubości miejscowych przedstawiono w Tabeli 4 .3. Rys. 4 . 9- Rys. 4 .11 przedstawiają fotografie miejsc wykonania pomiarów wraz z naniesionymi markerami pomiarowymi. miejsce 5 2,37 2,40 miejsce 3 4 2,36 5 miejsce 2 2 2,40 3 miejsce 1 1 Tabela 4.1. Zestawienie wyników mikroskopowego pomiaru grubości powłoki polimerowej grubość zewnętrznej powłoki polietylenowej [mm] grubość ścianki żeliwnej [mm] 4.3 Mikroskopowy pomiar grubości warstwy cementowej Pomiar grubości ścianki żeliwnej wykonano na przekroju poprzecznym powłoki metodą mikroskopową. Grubość miejscową zmierzono w pięciu miejscach, w których wykonano po pięć pomiarów. Zestawienie uzyskanych wyników oraz wartości średnich grubości miejscowych przedstawiono w Tabeli 4 .2. Rysunki od Rys. 4 .6 do Rys. 4 .8 przedstawiają fotografie miejsc wykonania pomiarów wraz z naniesionymi markerami pomiarowymi. Jako minimalną grubość ścianki żeliwnej rury DN 500 klasy C40, o średnicy zewnętrznej równiej 532 mm, norma PN-EN 545:2010 podaje 7,5 mm. Norma nie podaje wartości maksymalnej. Według dokumentacji dostarczonej przez Zamawiającego grubość żeliwnej ścianki rury powinna wynosić 9,3 mm. a b Rys. 4.6. Obraz stereoskopowy przekroju żeliwnej ścianki rury z naniesionymi markerami pomiarowymi: a) miejsce 1, b) miejsce 2. pomiaru grubości warstwy cementowej miejsce pomiarowe 1 grubość wewnętrznej warstwy cementowej [mm] miejsce 1 miejsce 2 miejsce 3 miejsce 4 miejsce 5 8,23 8,26 8,27 8,16 8,11 2 mm b Rys. 4.7. Obraz stereoskopowy przekroju żeliwnej ścianki rury z naniesionymi markerami pomiarowymi: a) miejsce 3, b) miejsce 4. 8,12 8,41 8,30 8,11 8,19 8,01 8,33 8,33 8,14 8,13 7,98 8,31 8,29 8,21 8,16 5 a 2 3 4 2 mm 8,01 8,32 8,27 8,05 8,17 8,07 8,33 8,29 8,13 8,15 ±0,10 ±0,05 ±0,02 ±0,06 ±0,03 średnia grubość miejscowa odchylenie standardowe 2 mm 2 mm 2 mm Rys. 4.8. Obraz stereoskopowy przekroju żeliwnej ścianki rury z naniesionymi markerami pomiarowymi: miejsce 5. a b Rys. 4.9. Obraz stereoskopowy przekroju warstwy cementowej z naniesionymi markerami pomiarowymi: a) miejsce 1, b) miejsce 2. 9

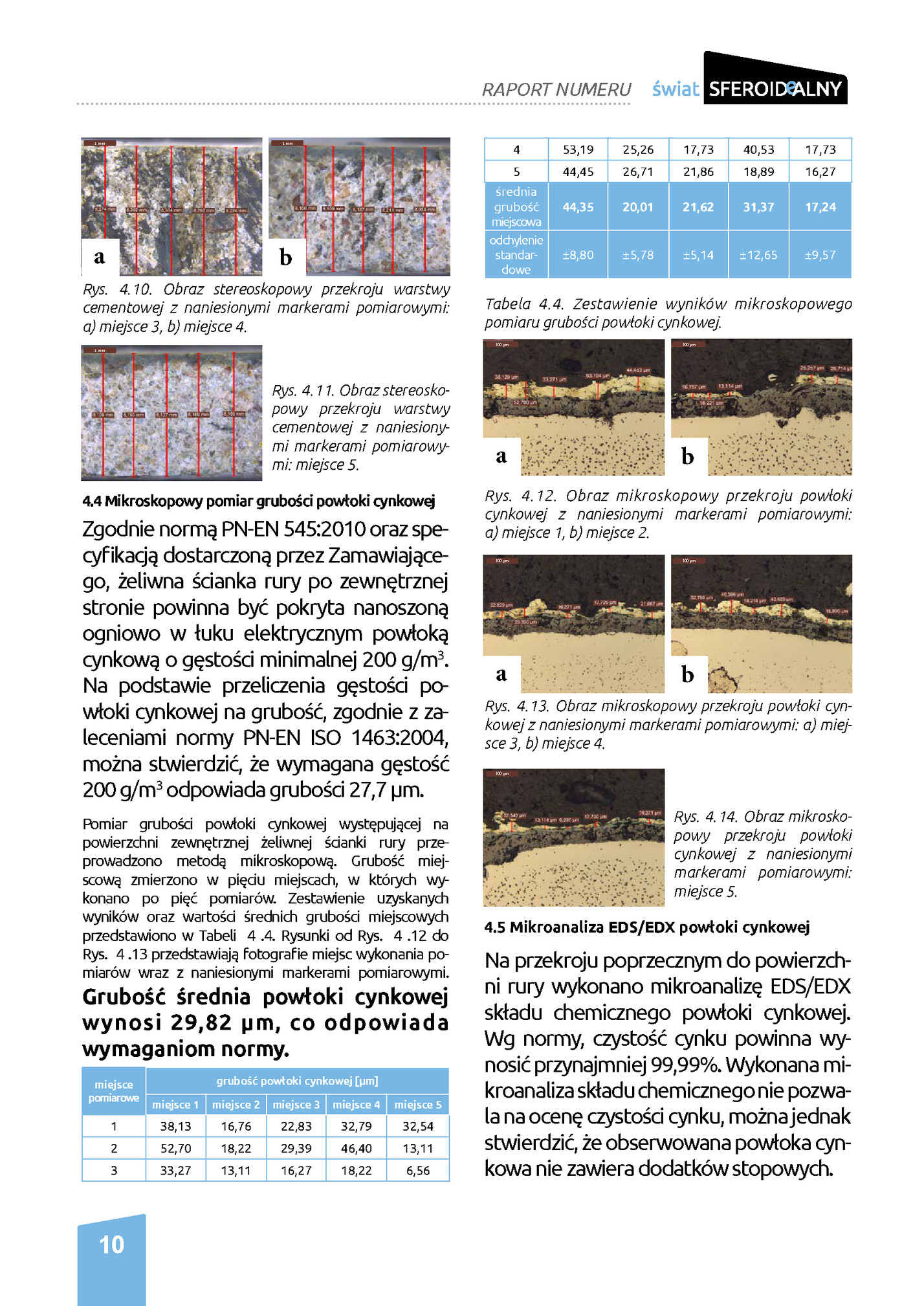

2 mm 2 mm Raport numeru 53,19 25,26 17,73 40,53 17,73 5 a 4 44,45 26,71 21,86 18,89 16,27 44,35 20,01 21,62 31,37 17,24 ±8,80 ±5,78 ±5,14 ±12,65 ±9,57 średnia grubość miejscowa odchylenie standardowe b Rys. 4.10. Obraz stereoskopowy przekroju warstwy cementowej z naniesionymi markerami pomiarowymi: a) miejsce 3, b) miejsce 4. Rys. 4.11. Obraz stereoskopowy przekroju warstwy cementowej z naniesionymi markerami pomiarowymi: miejsce 5. 4.4 Mikroskopowy pomiar grubości powłoki cynkowej Zgodnie normą PN-EN 545:2010 oraz specyfikacją dostarczoną przez Zamawiającego, żeliwna ścianka rury po zewnętrznej stronie powinna być pokryta nanoszoną ogniowo w łuku elektrycznym powłoką cynkową o gęstości minimalnej 200 g/m3. Na podstawie przeliczenia gęstości powłoki cynkowej na grubość, zgodnie z zaleceniami normy PN-EN ISO 1463:2004, można stwierdzić, że wymagana gęstość 200 g/m3 odpowiada grubości 27,7 µm. Pomiar grubości powłoki cynkowej występującej na powierzchni zewnętrznej żeliwnej ścianki rury przeprowadzono metodą mikroskopową. Grubość miejscową zmierzono w pięciu miejscach, w których wykonano po pięć pomiarów. Zestawienie uzyskanych wyników oraz wartości średnich grubości miejscowych przedstawiono w Tabeli 4 .4. Rysunki od Rys. 4 .12 do Rys. 4 .13 przedstawiają fotografie miejsc wykonania pomiarów wraz z naniesionymi markerami pomiarowymi. Grubość średnia powłoki cynkowej wynosi 29,82 µm, co odpowiada wymaganiom normy. miejsce pomiarowe grubość powłoki cynkowej [µm] miejsce 1 miejsce 2 miejsce 3 miejsce 4 miejsce 5 1 38,13 16,76 22,83 32,79 32,54 2 52,70 18,22 29,39 46,40 13,11 3 33,27 13,11 16,27 18,22 6,56 10 Rys. 4.15. Obraz mikroskopowy przekroju powłoki cynkowej, przedstawiający obszar wykonania mikroanalizy EDS/EDX składu chemicznego. SEM. Tabela 4.4. Zestawienie wyników mikroskopowego pomiaru grubości powłoki cynkowej. 100 µm 2 mm Obraz mikroskopowy obszaru wykonania mikroanalizy przedstawiono na Rys. 4 .15. Wyniki przedstawiono w formie tabelarycznej i graficznej (Tabela 4 .5 i Rys. 4 .16). 100 µm a b Rys. 4.12. Obraz mikroskopowy przekroju powłoki cynkowej z naniesionymi markerami pomiarowymi: a) miejsce 1, b) miejsce 2. 100 µm Grubość warstwy tlenków nie jest znacząca i wynosi ok. 100 µm, a norma PN-EN 545:2010 dopuszcza cynkowanie rur pokrytych warstwą tlenkową (oxide-surfaced pipes). Warstwa tlenkowa jest jednorodna, spójna i przylega do powierzchni rury. Wyniki mikroanaliz przedstawiono w formie tabelarycznej (Tabela 4 .6 - Tabela 4 .9) i graficznej (Rys. 4 .19 - Rys. 4 .22). Rys. 4.17. Obraz mikroskopowy przekroju poprzecznego do powierzchni zewnętrznej rury. Tabela 4.5. Wyniki mikroanalizy składu chemicznego wykonanej w obszarze przedstawionym na Rys. 4 .15. Symbol pierwiastka Stężenie atomowe Stężenie wagowe Zn 100.00 100.00 1 powłoka cynkowa 100 µm 2 a b Rys. 4.13. Obraz mikroskopowy przekroju powłoki cynkowej z naniesionymi markerami pomiarowymi: a) miejsce 3, b) miejsce 4. 100 µm Rys. 4.14. Obraz mikroskopowy przekroju powłoki cynkowej z naniesionymi markerami pomiarowymi: miejsce 5. 4.5 Mikroanaliza EDS/EDX powłoki cynkowej Na przekroju poprzecznym do powierzchni rury wykonano mikroanalizę EDS/EDX składu chemicznego powłoki cynkowej. Wg normy, czystość cynku powinna wynosić przynajmniej 99,99%. Wykonana mikroanaliza składu chemicznego nie pozwala na ocenę czystości cynku, można jednak stwierdzić, że obserwowana powłoka cynkowa nie zawiera dodatków stopowych. 3 podłoże żeliwne Rys. 4.16. Widmo charakterystycznego promieniowania rentgenowskiego uzyskane w wyniku mikroanalizy wykonanej w obszarze przedstawionym na Rys. 4 .15. Podczas obserwacji mikroskopowych przekroju poprzecznego ścianki rury zaobserwowano występowanie ciągłej warstwy pomiędzy podłożem żeliwnym, a powłoką cynkową. Obserwowaną warstwę pokazano na Rys. 4 .17. W celu określenia składu chemicznego warstwy, wykonano mikroanalizę składu chemicznego. Obserwacje mikroskopowe wykazały także odwęglenie zewnętrznej powierzchni rury. Rys. 4 .18 przedstawia obraz mikroskopowy przekroju poprzecznego do powierzchni rury, obejmujący zarówno podłoże żeliwne, jak i powłokę cynkową. Na rysunku zamieszczono punkty od 1 do 4, w których wykonano mikroanalizy składu chemicznego. Punkty 1 i 4 leżą odpowiednio w obszarze powłoki cynkowej i podłoża żeliwnego. Punkty 2 i 3 leżą w obszarze warstwy występującej na granicy podłoże – powłoka cynkowa. Analiza wykazała, że w składzie chemicznym obserwowanej warstwy dominuje tlen i żelazo, co wskazuje, że jest to warstwa produktów korozji rury żeliwnej. 4 Rys. 4.18. Obraz mikroskopowy przekroju poprzecznego powierzchni zewnętrznej rury w miejscu występowania powłoki cynkowej wraz z oznaczeniem punktów wykonania mikroanaliz. SEM. Tabela 4.6. Wyniki mikroanalizy wykonanej w punkcie 1 pokazanym na Rys. 4 .18. Symbol pierwiastka Stężenie atomowe Stężenie wagowe Zn 100.00 100.00 Tabela 4.7. Wyniki mikroanalizy wykonanej w punkcie 2 pokazanym na Rys. 4 .18. Symbol pierwiastka Stężenie atomowe Stężenie wagowe Fe 32.90 61.85 O 65.39 35.21 Zn 1.06 2.32 Si 0.66 0.62 11

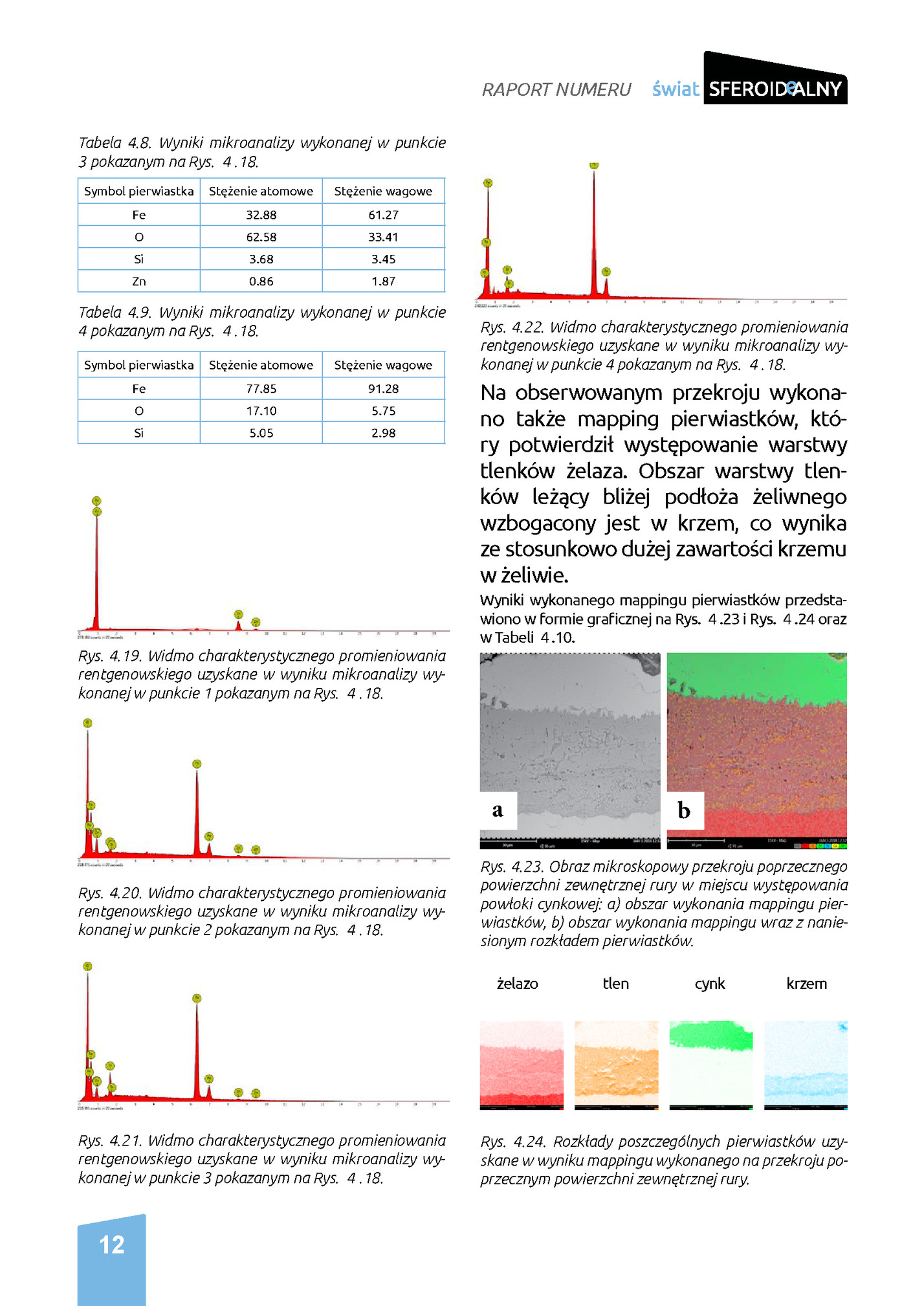

Raport numeru Tabela 4.10. Wyniki mappingu wykonanego na przekroju poprzecznym powierzchni zewnętrznej rury przedstawionym na Rys. 4 .23. Tabela 4.8. Wyniki mikroanalizy wykonanej w punkcie 3 pokazanym na Rys. 4 .18. Symbol pierwiastka Stężenie atomowe Stężenie wagowe Fe 32.88 61.27 Symbol pierwiastka Stężenie atomowe Stężenie wagowe O 62.58 33.41 Fe 25.49 45.32 Si 3.68 3.45 O 61.29 31.23 Zn 0.86 1.87 Zn 9.61 20.01 Si 3.06 2.74 Ca 0.55 0.70 Al 0.00 0.00 Tabela 4.9. Wyniki mikroanalizy wykonanej w punkcie 4 pokazanym na Rys. 4 .18. Symbol pierwiastka Stężenie atomowe Stężenie wagowe Fe 77.85 91.28 O 17.10 5.75 Si 5.05 2.98 Rys. 4.22. Widmo charakterystycznego promieniowania rentgenowskiego uzyskane w wyniku mikroanalizy wykonanej w punkcie 4 pokazanym na Rys. 4 .18. Na obserwowanym przekroju wykonano także mapping pierwiastków, który potwierdził występowanie warstwy tlenków żelaza. Obszar warstwy tlenków leżący bliżej podłoża żeliwnego wzbogacony jest w krzem, co wynika ze stosunkowo dużej zawartości krzemu w żeliwie. Wyniki wykonanego mappingu pierwiastków przedstawiono w formie graficznej na Rys. 4 .23 i Rys. 4 .24 oraz w Tabeli 4 .10. Rys. 4.19. Widmo charakterystycznego promieniowania rentgenowskiego uzyskane w wyniku mikroanalizy wykonanej w punkcie 1 pokazanym na Rys. 4 .18. a Rys. 4.20. Widmo charakterystycznego promieniowania rentgenowskiego uzyskane w wyniku mikroanalizy wykonanej w punkcie 2 pokazanym na Rys. 4 .18. Rys. 4.23. Obraz mikroskopowy przekroju poprzecznego powierzchni zewnętrznej rury w miejscu występowania powłoki cynkowej: a) obszar wykonania mappingu pierwiastków, b) obszar wykonania mappingu wraz z naniesionym rozkładem pierwiastków. żelazo Rys. 4.21. Widmo charakterystycznego promieniowania rentgenowskiego uzyskane w wyniku mikroanalizy wykonanej w punkcie 3 pokazanym na Rys. 4 .18. 12 b tlen cynk b Rys. 4.27. Obraz mikroskopowy przekroju poprzecznego ścianki rury przy powierzchni wewnętrznej. Widoczne sferoidalne wydzielenia grafitu w osnowie ferrytyczno-perlitycznej z przewagą ferrytu. Stan trawiony. 4.6 Analiza mikrostruktury żeliwnej ścianki rury Obserwacje mikroskopowe prowadzono na przekroju porzecznym ścianki rury w stanie nietrawionym i trawionym nitalem 2%. Oceny wydzieleń grafitu dokonano zgodnie z normą PN-EN 945-1:2008 w stanie nietrawionym przy powiększeniu 100x. Przykładowe obrazy mikroskopowe wydzieleń grafitu, obserwowanych przy wewnętrznej i zewnętrznej powierzchni rury, pokazano na Rys. 4 .25 i Rys. 4 .26. Na podstawie obserwacji mikroskopowych stwierdzono, że pod względem kształtu, rozmieszczenia i wielkości, obserwowane wydzielenia wykazują następujące cechy: • kształt wydzieleń grafitu odpowiada wzorcowi VI, przy czym przy powierzchni zewnętrznej rury występują pojedyncze wydzielenia grafitu w kształcie III, • rozmieszczenie grafitu jest równomierne i odpowiada wzorcowi A, • wielkość wydzieleń grafitu odpowiada wzorcom wielkości od numeru 7 przy powierzchni wewnętrznej rury do numeru 8 przy powierzchni zewnętrznej rury. Trawienie ujawniło ferrytyczno-perlityczną mikrostrukturę osnowy żeliwa ze znaczną przewagą ferrytu. Nieliczne wydzielenia perlitu występują przy powierzchni wewnętrznej rury, materiał przy powierzchni zewnętrznej wykazuje natomiast osnowę w pełni ferrytyczną. Mikrostrukturę analizowanego materiału w stanie trawionym przedstawiono na Rys. 4 .27 i Rys. 4 .28. a b Rys. 4.28. Obraz mikroskopowy przekroju poprzecznego ścianki rury przy powierzchni zewnętrznej. Widoczne sferoidalne wydzielenia grafitu z pojedynczymi wydzieleniami grafitu krętkowego w osnowie ferrytycznej. Stan trawiony. 5. Pomiary twardości Zgodnie z zaleceniami normy PN-EN 545:2010 pomiary twardości wykonano na przekroju żeliwnej ścianki rury metodą Brinella z zastosowaniem wgłębnika o średnicy 2,5 mm i obciążenia 187,5 kg. Wyniki przedstawiono w Tabela 5 .1. Tabela 5.1. Wyniki pomiaru twardości ścianki żeliwnej rury. jednostka HBW 2,5/187,5 Kod próbki twardość 163,0 162,7 163,6 158,8 średnia 161,6 U* 161,9 ±2,9 * U – całkowita rozszerzona niepewność wg procedury PQ-12 wyd. 03 z dnia 11.01.17 dla poziomu ufności ok. 95% i współczynnika rozszerzenia k=2 krzem Rys. 4.24. Rozkłady poszczególnych pierwiastków uzyskane w wyniku mappingu wykonanego na przekroju poprzecznym powierzchni zewnętrznej rury. a Rys. 4.25. Obraz mikroskopowy przekroju poprzecznego ścianki rury przy powierzchni wewnętrznej. Stan nietrawiony. Rys. 4.26. Obraz mikroskopowy przekroju poprzecznego ścianki rury przy powierzchni zewnętrznej. Stan nietrawiony. Zmierzona twardość rury wynosi 161,9±2,9 HBW 2,5/187,5. Według normy PN-EN 545:2010 twardość żeliwnej ścianki rury nie powinna przekraczać 230 HBW. Analizowana rura spełnia wymagania normy. 13

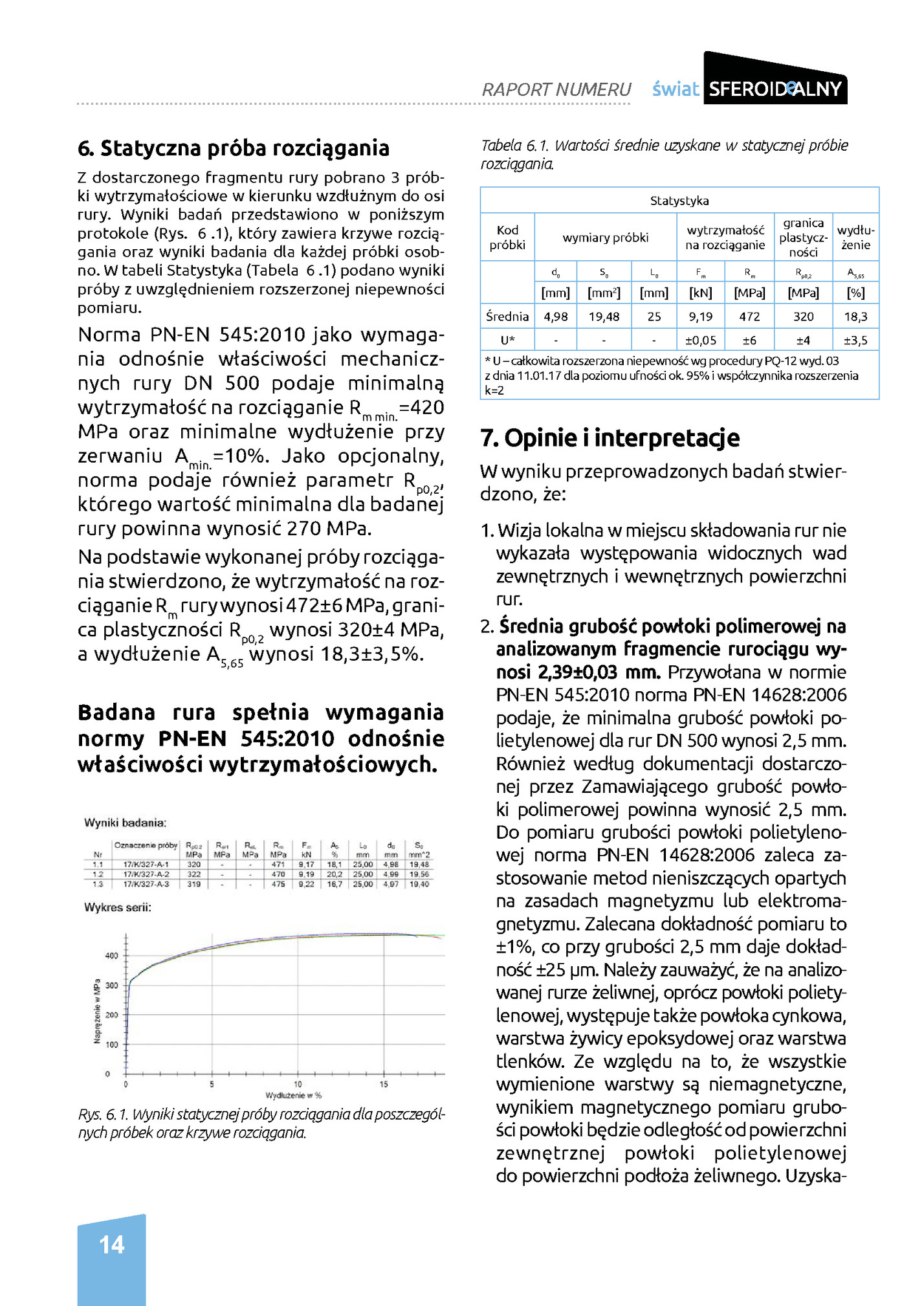

6. Statyczna próba rozciągania Z dostarczonego fragmentu rury pobrano 3 próbki wytrzymałościowe w kierunku wzdłużnym do osi rury. Wyniki badań przedstawiono w poniższym protokole (Rys. 6 .1), który zawiera krzywe rozciągania oraz wyniki badania dla każdej próbki osobno. W tabeli Statystyka (Tabela 6 .1) podano wyniki próby z uwzględnieniem rozszerzonej niepewności pomiaru. Norma PN-EN 545:2010 jako wymagania odnośnie właściwości mechanicznych rury DN 500 podaje minimalną wytrzymałość na rozciąganie Rm min.=420 MPa oraz minimalne wydłużenie przy zerwaniu Amin.=10%. Jako opcjonalny, norma podaje również parametr Rp0,2, którego wartość minimalna dla badanej rury powinna wynosić 270 MPa. Na podstawie wykonanej próby rozciągania stwierdzono, że wytrzymałość na rozciąganie Rm rury wynosi 472±6 MPa, granica plastyczności Rp0,2 wynosi 320±4 MPa, a wydłużenie A5,65 wynosi 18,3±3,5%. Badana rura spełnia wymagania normy PN-EN 545:2010 odnośnie właściwości wytrzymałościowych. Rys. 6.1. Wyniki statycznej próby rozciągania dla poszczególnych próbek oraz krzywe rozciągania. 14 Raport numeru Tabela 6.1. Wartości średnie uzyskane w statycznej próbie rozciągania. Statystyka Kod próbki wytrzymałość na rozciąganie wymiary próbki granica wydłuplastyczżenie ności d0 S0 L0 Fm Rm Rp0,2 A5,65 [mm] [mm2] [mm] [kN] [MPa] [MPa] [%] Średnia 4,98 19,48 25 9,19 472 320 18,3 U* - - - ±0,05 ±6 ±4 ±3,5 * U – całkowita rozszerzona niepewność wg procedury PQ-12 wyd. 03 z dnia 11.01.17 dla poziomu ufności ok. 95% i współczynnika rozszerzenia k=2 7. Opinie i interpretacje W wyniku przeprowadzonych badań stwierdzono, że: 1. Wizja lokalna w miejscu składowania rur nie wykazała występowania widocznych wad zewnętrznych i wewnętrznych powierzchni rur. 2. Średnia grubość powłoki polimerowej na analizowanym fragmencie rurociągu wynosi 2,39±0,03 mm. Przywołana w normie PN-EN 545:2010 norma PN-EN 14628:2006 podaje, że minimalna grubość powłoki polietylenowej dla rur DN 500 wynosi 2,5 mm. Również według dokumentacji dostarczonej przez Zamawiającego grubość powłoki polimerowej powinna wynosić 2,5 mm. Do pomiaru grubości powłoki polietylenowej norma PN-EN 14628:2006 zaleca zastosowanie metod nieniszczących opartych na zasadach magnetyzmu lub elektromagnetyzmu. Zalecana dokładność pomiaru to ±1%, co przy grubości 2,5 mm daje dokładność ±25 µm. Należy zauważyć, że na analizowanej rurze żeliwnej, oprócz powłoki polietylenowej, występuje także powłoka cynkowa, warstwa żywicy epoksydowej oraz warstwa tlenków. Ze względu na to, że wszystkie wymienione warstwy są niemagnetyczne, wynikiem magnetycznego pomiaru grubości powłoki będzie odległość od powierzchni zewnętrznej powłoki polietylenowej do powierzchni podłoża żeliwnego. Uzyska- na wartość będzie więc grubością powłoki polietylenowej powiększoną o grubość warstwy żywicy, powłoki cynkowej oraz warstwy tlenkowej. Przeprowadzony pomiar mikroskopowy grubości powłoki polietylenowej wykonano z dokładnością większą, niż zalecana, a pomiarowi poddano wyłącznie warstwę polietylenu. Różnica zmierzonej grubości i wartości podanej w dokumentacji dostarczonej przez Zamawiającego wynika najprawdopodobniej z uwzględnienia w pomiarze grubości producenta dodatkowych warstw niemagnetycznych występujących pomiędzy powłoką polietylenową a żeliwną ścianką rury. 3. Jako minimalną grubość ścianki żeliwnej rury DN 500 klasy C40, o średnicy zewnętrznej równiej 532 mm, norma PN-EN 545:2010 podaje 7,5 mm. Norma nie podaje wartości maksymalnej. Według dokumentacji dostarczonej przez Zamawiającego grubość żeliwnej ścianki rury powinna wynosić 9,3 mm. Zmierzona średnia grubość ścianki żeliwnej badanego rurociągu wynosi 10,2±0,1 mm. Rura spełnia wymagania normy co do grubości ścianki żeliwnej. 4. Dokumentacja dostarczona przez Zamawiającego nie podaje grubości warstwy cementowej. Norma PN-EN 545:2010 jako grubość nominalną wewnętrznej warstwy cementowej dla rur DN 500 podaje 5 mm. Maksymalna odchyłka wynosi -2 mm. Zmierzona średnia grubość warstwy cementowej badanego rurociągu wynosi 8,2±0,1 mm. Rura spełnia wymagania normy co do grubości wewnętrznej warstwy cementowej. 5. Na podstawie przeliczenia gęstości powłoki cynkowej na grubość, zgodnie z zaleceniami normy PN-EN ISO 1463:2004, można stwierdzić, że wymagana gęstość 200 g/m3 odpowiada grubości 27,7 µm. Zmierzona grubość średnia powłoki cynkowej wynosi 29,82 µm, co odpowiada wymaganiom normy. 6. Według normy czystość cynku powinna wynosić przynajmniej 99,99%. Wykonana mikroanaliza składu chemicznego nie pozwala na ocenę czystości cynku, można jednak stwierdzić, że obserwowana powłoka cynkowa nie zawiera dodatków stopowych. 7. Na przekroju poprzecznym ścianki rury zaobserwowano występowanie ciągłej warstwy pomiędzy podłożem żeliwnym, a powłoką cynkową. Analiza wykazała, że w składzie chemicznym obserwowanej warstwy dominuje tlen i żelazo, co wskazuje, że jest to warstwa produktów korozji żelaza – ścianki rury. Można przypuszczać, że powłoka cynkowa została naniesiona na utlenioną powierzchnię rury pokrytą warstwą produktów korozji. Grubość warstwy tlenków nie jest znacząca i wynosi ok. 100 µm, a norma PN-EN 545:2010 dopuszcza cynkowanie rur pokrytych warstwą tlenkową (oxide-surfaced pipes). Warstwa tlenkowa jest jednorodna, spójna i przylega do powierzchni rury. 8. Pod względem kształtu, rozmieszczenia i wielkości, obserwowane wydzielenia grafitu wykazują następujące cechy: • kształt wydzieleń grafitu odpowiada wzorcowi VI, przy czym przy powierzchni zewnętrznej rury występują pojedyncze wydzielenia grafitu w kształcie III, • rozmieszczenie grafitu jest równomierne i odpowiada wzorcowi A, • wielkość wydzieleń grafitu odpowiada wzorcom wielkości od numeru 7 przy powierzchni wewnętrznej rury, do numeru 8 przy powierzchni zewnętrznej rury. 9. Mikrostruktura osnowy żeliwa wykazuje charakter ferrytyczno-perlityczny ze znaczną przewagą ferrytu. Nieliczne wydzielenia perlitu występują w obszarach materiału bliższych wewnętrznej powierzchni rury, przy powierzchni zewnętrznej natomiast materiał ma osnowę w pełni ferrytyczną. 15

Raport numeru 10. Zmierzona twardość rury wynosi 161,9±2,9 HBW 2,5/187,5. Według normy PN-EN 545:2010 twardość żeliwnej ścianki rury nie powinna przekraczać 230 HBW. Analizowana rura spełnia wymagania normy odnośnie twardości. PN-EN 14628:2006, Przywołane procedury wewnętrzne – numer, wydanie, data PQ-12 Szacowanie niepewność pomiaru wyd. 03 z dnia 11.01.2017 r. Oceny zgodności ze specyfikacją dla pomiarów twardości oraz próby rozciągania dokonano zgodnie z ILAC-G8:03/2009. 11. Na podstawie wykonanej próby rozciągania stwierdzono, że wytrzymałość na rozciąganie Rm rury wynosi 472±6 MPa, granica plastyczności Rp0,2 wyn si 320±4 MPa, a wydłużenie A5,65 wynosi 18,3±3,5%. Badana rura spełnia wymagania normy PN-EN 545:2010 odnośnie właściwości wytrzymałościowych. Dokumenty związane: Przywołane normy – numer, data wydania PN-EN ISO 6506-1:2014 PN-EN ISO 6892-1:2010, PN-EN 545-2010, PN-EN ISO 1463:2004, PN-EN ISO 945-1:2008, PN-EN ISO 3882:2004, PN-EN ISO 1460:2001, Autorzy badań: Maciej Lachowicz Dominika Nowak Firma Machinefish Materials&Technologies Przedstawione wyniki badań, ocena zgodności oraz opinie i interpretacje odnoszą się wyłącznie do wymienionych przedmiotów badań. Brak danych z etapu pobierania próbek. Bez pisemnej zgody Machinefish Materials & Technologies Sp. z o. o. Sp. k. sprawozdanie nie może być powielane i udostępniane inaczej jak tylko w całości. PROMOCJA NA SPRĘŻYNOWY ZAWÓR REDUKCYJNY CIŚNIENIA TYLKO w listopadzie SPRĘŻYNOWY ZAWÓR REDUKCYJNY CIŚNIENIA w specjalnych cenach na wybrane średnice: Służy do regulacji wcześniej ustawionej wartości ciśnienia wyjściowego. Dostępny w dwóch opcjach: • 1,5-6 bar • 4-12 bar 2 822,11 zł DN 50 1 179 zł 5 332,96 zł DN 100 3 668,01 zł DN 65 1 533 zł 8 504,18 zł DN 125 4 230,73 zł DN 85 1 769 zł 2 229 zł 3 557 zł 10 002,04 zł DN 150 4 179 zł Zapytania dotyczące promocji: adrian.warzecha@saint-gobain.com. Ceny są podane w netto i dotyczą PN10 i PN16. 16 Nowości w ofercie armatury specjalistycznej Promocja trwa do 30 listopada 2019 Stały rozwój naszego zakładu produkcyjnego w Lavis we Włoszech oraz zapotrzebowanie klientów na armaturę do innych mediów zaowocowało wprowadzeniem przepustnic, które są pokryte od wewnątrz 3 mm warstwą ebonitu. Tak zabezpieczony wewnętrzny korpus oraz dysk pozwalają zastosować przepustnice do mediów o dużej ścieralności, a w szczególności do transportu wody morskiej. Dostępne są w zakresie średnic DN 150-2000. Kolejną nowością jest przepustnica kołnierzowa podwójnie mimośrodowa EUROSTOP zintegrowana ze wstawką montażowo-demontażową. To rozwiązania skraca czas montażu, ponieważ przepustnica jest dostarczana w pozycji montażowej. Mniejsza ilość połączeń ogranicza ilość uszczelek między kołnierzem przepustnicy a kołnierzem wstawki. Z kolei mniejsza masa kompletu pozwala na lepsze manewrowanie zestawem w wykopie. Przepustnica EUROSTOP jest dostępna w zakresie najbardziej popularnych średnic, tj. DN 300, 400, 500, 600. Przepustnice kołnierzowe podwójnie mimośrodowe EUROSTOP zostały zaprojektowane na podstawie trzydziestoletniego doświadczenia i za pomocą wyrafinowanych narzędzi obliczeniowych. Wszystkie szczegóły konstrukcyjne są zoptymalizowane w celu uzyskania najlepszej wydajności hydraulicznej i doskonałej niezawodności uszczelnienia, gwarantowanej przez zgodność z normą EN 1074-2 (2500 cykli). To wieloletnie doświadczenie pozwoliło dopracować i udoskonalić pewne rozwiązania, aby przepustnice mogły pracować bezobsługowo i bezawaryjnie przez wiele lat. Najważniejszym systemem zastosowanym w naszych przepustnicach jest system automatycznego doszczelnienia, w którym tylko wewnętrzna część uszczelki jest ściśnięta między dyskiem a pierścieniem. Nie jest wymagana regulacja, a przestrzeń między uszczelką a dyskiem wykorzystuje ciśnienie wody do doszczelniania. To rozwiązanie zwiększa żywotność uszczelki. Ponadto w swojej ofercie posiadamy przepustnice podwójnie mimośrodowe o zakresie średnic DN 150-2000, które są stosowane jako urządzenia odcinające przepływ w rurociągach, aczkolwiek w niektórych przypadkach można ich używać także do regulacji natężenia przepływu. Na ogół działają w pozycji otwartej lub zamkniętej. Produkujemy także armaturę regulacyjną ciśnienia przepływu oraz poziomu, która pozwala w sposób optymalny zarządzać dystrybucją dostępnych zasobów, gwarantując całkowitą kontrolę przepływu wody w rurociągach i skuteczną reakcję na ostateczne potrzeby unikając marnotrawstwa. Armatura jest dostępna w średnicach od DN50 do DN 700. Do zarządzania sieciami polecamy zawór pierścieniowo-tłokowy, zwany potocznie iglicowym, który pozwala na płynną regulację przy dużych różnicach ciśnień i znacznych przepływach. Jest to idealne rozwiązanie do pracy regulacyjnej, ponieważ umożliwia szybkie i precyzyjne dostosowanie natężenia przepływu. Przepływ medium w zaworze iglicowym odbywa się przez osiowo przesuwający się tłok obsługiwany przez mechanizm korbowy wewnątrz korpusu, co pozwala na liniową charakterystykę regulacji bez kawitacji hałasu oraz wibracji. Profil wewnętrzny zaworu ma na celu zminimalizowanie możliwości wystąpienia kawitacji, ale dla dużych obciążeń hydrostatycznych. Aby zapobiec wystąpieniu kawitacji można dodatkowo doposażyć zawór we wkładki antykawitacyjne ze stali nierdzewnej. Profil hydrodynamiczny przejścia jest zoptymalizowany na całej powierzchni, gdzie prędkość wody jest stopniowo przyśpieszana i pozwala utrzymać niskie straty ładunku. Z tych powodów zawór w sposób ciągły moduluje parametry hydrauliczne oraz ciągłą i liniową regulację prędkości przepływu dla całego zakresu stopnia otwarcia. Zakres produkcji zaworu iglicowego to DN 100-1400. Na zdjęciach: Przepustnice o podwyższonych parametrach, tzw. Heavy Duty o średnicach DN 1200 i DN 600, które w 2019 roku zostały zamówione przez Górnośląskie Przedsiębiorstwo Wodociągowe z Katowic. Adrian Warzecha 17

Fleepit Digital © 2021